Le collage industriel est devenu un procédé d’assemblage incontournable dans de nombreux secteurs manufacturiers. Les progrès réalisés dans les adhésifs et les équipements de dépose ont permis d’atteindre des niveaux de performance et de fiabilité sans précédent. Des voitures aux smartphones en passant par les avions, le collage est désormais au cœur de processus de fabrication complexes et exigeants. Cet article fait le point sur les principales technologies et applications du collage dans l’industrie moderne.

Technologies de collage industriel : adhésifs et équipements

Le collage industriel repose sur deux éléments clés : les adhésifs formulés spécifiquement pour chaque application et les équipements permettant leur mise en œuvre de manière précise et répétable. Les progrès réalisés dans ces deux domaines ont considérablement élargi le champ des possibles en termes d’assemblage.

Adhésifs structuraux époxy pour assemblages haute résistance

Les adhésifs époxy bicomposants sont devenus incontournables pour les assemblages structuraux nécessitant une très haute résistance mécanique. Leur polymérisation par réaction chimique leur confère d’excellentes propriétés de résistance aux contraintes et aux environnements agressifs. On les retrouve notamment dans l’aéronautique pour l’assemblage de pièces en composites ou en alliages légers.

Les époxys modernes offrent des résistances au cisaillement pouvant dépasser 40 MPa. Leur mise en œuvre requiert cependant des équipements de dosage et de mélange précis pour garantir les bonnes proportions entre résine et durcisseur. Des systèmes de dépose robotisés sont généralement utilisés pour les applications critiques.

Colles thermofusibles appliquées par robots industriels

Les colles thermofusibles ou hot melts connaissent un essor important dans l’industrie grâce à leur rapidité de prise. Ces adhésifs se présentent sous forme solide et sont fondus à chaud avant application. Ils retrouvent ensuite leur état solide en refroidissant, assurant un maintien quasi-instantané des pièces.

Leur application est le plus souvent robotisée pour garantir précision et répétabilité. Les robots sont équipés de systèmes de fusion et de dépose permettant de contrôler finement température, débit et trajectoire. On retrouve ce type de collage notamment dans l’emballage ou l’assemblage de composants électroniques.

Systèmes de dépose automatisée pour adhésifs UV

Les adhésifs photopolymérisables offrent l’avantage d’une polymérisation quasi-instantanée sous rayonnement UV. Cette caractéristique en fait des solutions de choix pour les applications nécessitant des cadences élevées. Leur mise en œuvre requiert des équipements spécifiques combinant dépose et exposition aux UV.

Des systèmes robotisés intègrent désormais des têtes de dépose couplées à des sources UV. La polymérisation peut ainsi être déclenchée immédiatement après l’application, permettant un assemblage en quelques secondes. Ces technologies sont largement utilisées dans l’électronique grand public ou le médical.

Adhésifs anaérobies pour fixations mécaniques

Les adhésifs anaérobies se polymérisent en l’absence d’oxygène, typiquement dans les interstices entre pièces métalliques. Ils sont particulièrement adaptés au freinage et à l’étanchéité des assemblages vissés ou cylindriques. Leur application est généralement manuelle ou semi-automatisée.

Des systèmes de dosage précis permettent d’appliquer la juste quantité de produit. Des équipements de contrôle par fluorescence sont parfois utilisés pour vérifier la bonne répartition de l’adhésif. Ces technologies sont très répandues dans l’industrie mécanique pour sécuriser les assemblages soumis à des vibrations.

Applications du collage dans l’industrie automobile

L’industrie automobile est l’un des principaux utilisateurs des technologies de collage industriel. Les constructeurs y ont massivement recours pour alléger les véhicules, améliorer leur rigidité et simplifier les processus d’assemblage. Le collage est désormais présent à toutes les étapes de la fabrication d’une voiture.

Assemblage de carrosseries avec colles polyuréthanes

Les colles polyuréthanes ont largement remplacé le soudage pour l’assemblage des éléments de carrosserie. Elles offrent une excellente adhérence sur les métaux et les composites tout en apportant flexibilité et absorption des vibrations. Leur application est généralement robotisée pour garantir précision et répétabilité.

Des robots 6 axes équipés de systèmes de dosage bicomposants déposent des cordons de colle sur les éléments à assembler. La polymérisation est ensuite activée thermiquement lors du passage en étuve. Cette technologie permet d’optimiser la rigidité des caisses tout en réduisant leur poids.

Fixation de pare-brise par adhésifs MS polymères

Le collage direct des pare-brise est devenu la norme dans l’automobile. Il permet d’améliorer la rigidité de la structure tout en simplifiant le montage. Les adhésifs MS Polymères sont particulièrement adaptés à cette application grâce à leur excellente adhérence sur le verre et leur élasticité.

L’application est généralement robotisée avec des systèmes de dépose précis contrôlant la géométrie du cordon. Des caméras permettent de vérifier en temps réel la qualité de l’application. La polymérisation rapide de ces adhésifs permet une manipulation des véhicules peu après le collage.

Collage structural de composites dans les véhicules légers

L’utilisation croissante de matériaux composites dans l’automobile implique de nouvelles méthodes d’assemblage. Le collage structural s’impose comme la solution la plus performante pour assembler ces matériaux entre eux ou avec des éléments métalliques. Des adhésifs époxy ou acryliques haute performance sont généralement utilisés.

Leur application requiert des équipements de dosage et de mélange précis, souvent intégrés à des cellules robotisées. Des systèmes de contrôle par ultrasons permettent de vérifier la qualité des collages. Cette technologie est clé pour la réalisation de véhicules ultra-légers.

Etanchéité des joints par mastics silicones

L’étanchéité des ouvrants et des joints de carrosserie fait largement appel aux mastics silicones. Ces produits offrent une excellente résistance aux intempéries et aux variations de température. Leur application est généralement robotisée pour garantir la régularité des cordons.

Des robots équipés de systèmes de dépose à pression contrôlée assurent une application précise du mastic. Des caméras permettent un contrôle en ligne de la géométrie des cordons. Cette technologie est essentielle pour garantir la durabilité et le confort acoustique des véhicules.

Machines de collage pour l’électronique et les semi-conducteurs

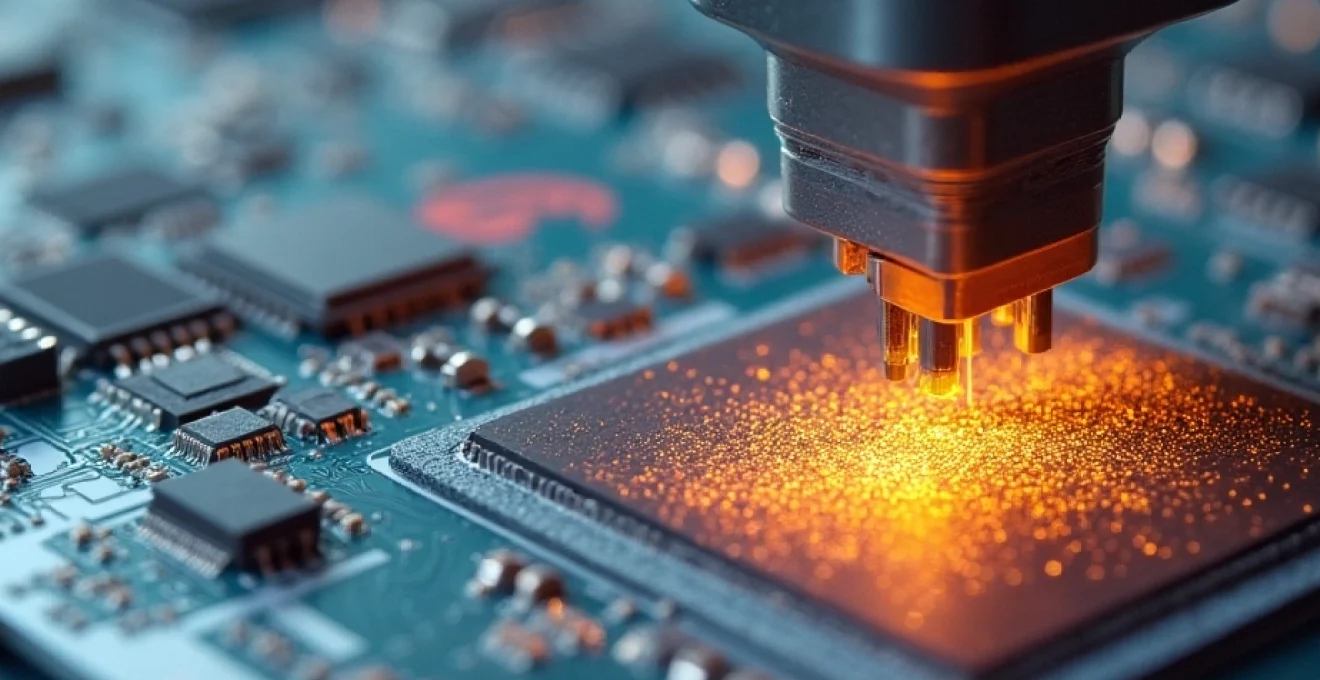

L’industrie électronique fait un usage intensif des technologies de collage, que ce soit pour l’assemblage des composants ou leur protection. Les équipements utilisés se caractérisent par leur extrême précision, indispensable pour manipuler des composants miniaturisés.

Systèmes de micro-dosage pour puces et circuits imprimés

Le collage des puces électroniques sur leurs supports nécessite l’application de quantités infimes d’adhésifs conducteurs ou isolants. Des systèmes de micro-dosage permettent de déposer des gouttes de l’ordre du nanolitre avec une précision extrême.

Ces équipements utilisent des technologies comme la dépose par jet ou par vis sans fin pour un contrôle ultra-précis des volumes. Des caméras à haute résolution assurent le positionnement exact des dépôts. Ces systèmes sont essentiels pour la fabrication des processeurs et mémoires de dernière génération.

Equipements de collage par film anisotrope conducteur (ACF)

Le collage par film anisotrope conducteur (ACF) est largement utilisé pour la connexion des écrans plats. Cette technologie permet de réaliser simultanément la connexion électrique et le maintien mécanique des composants. Des équipements spécialisés assurent la mise en œuvre de ce procédé complexe.

Ces machines combinent positionnement de précision, application de pression et activation thermique. Des systèmes de contrôle optique vérifient l’alignement des connexions. Cette technologie est clé pour la fabrication des smartphones et tablettes modernes.

Machines de report de puces par underfill époxy

Le report de puces sur circuits imprimés nécessite l’injection d’une résine époxy underfill pour renforcer la connexion. Ce procédé requiert des équipements capables d’injecter avec précision de très faibles quantités de résine sous la puce.

Des systèmes de dosage à pression contrôlée sont utilisés pour injecter la résine par capillarité. Des caméras infrarouges permettent de suivre la progression du fluide sous la puce. Cette technologie est essentielle pour garantir la fiabilité des assemblages électroniques soumis à des contraintes thermiques.

Innovations dans les procédés de collage industriel

Le domaine du collage industriel connaît une innovation constante, tant au niveau des adhésifs que des procédés d’application. De nouvelles technologies émergent pour répondre aux défis de l’industrie moderne en termes de performance, de durabilité et d’automatisation.

Collage par induction pour matériaux composites

Le collage par induction est une technologie prometteuse pour l’assemblage de matériaux composites. Elle permet un chauffage localisé et rapide de l’adhésif sans affecter le reste de la structure. Cette méthode est particulièrement intéressante pour les grandes structures comme les pales d’éoliennes.

Des générateurs à haute fréquence couplés à des inducteurs spécifiques permettent de chauffer l’adhésif en quelques secondes. Des systèmes de contrôle thermique par infrarouge assurent une polymérisation homogène. Cette technologie ouvre la voie à des assemblages plus performants et plus rapides à réaliser.

Adhésifs auto-réparants à base de microcapsules

Les adhésifs auto-réparants constituent une innovation majeure pour améliorer la durabilité des assemblages collés. Ils intègrent des microcapsules contenant des agents de réparation qui se libèrent en cas de fissure. Cette technologie est particulièrement intéressante pour les structures soumises à des contraintes cycliques.

La mise en œuvre de ces adhésifs nécessite des équipements de mélange spécifiques pour préserver l’intégrité des microcapsules. Des systèmes de contrôle non destructif permettent de vérifier leur répartition dans le joint. Cette innovation pourrait révolutionner la maintenance des structures collées.

Systèmes de contrôle qualité par vision artificielle

L’intelligence artificielle fait son entrée dans le contrôle qualité des assemblages collés. Des systèmes de vision équipés d’algorithmes d’apprentissage profond permettent de détecter automatiquement les défauts d’application ou de polymérisation. Cette technologie améliore considérablement la fiabilité des processus de collage.

Ces systèmes utilisent des caméras haute résolution couplées à des logiciels d’analyse d’image avancés. Ils peuvent être intégrés directement dans les lignes de production pour un contrôle en temps réel. Cette innovation ouvre la voie à une qualité accrue et une traçabilité totale des assemblages collés.

Adhésifs conducteurs nanostructurés pour l’électronique flexible

Le développement de l’électronique flexible nécessite de nouveaux types d’adhésifs conducteurs capables de supporter des déformations importantes. Des adhésifs intégrant des nanostructures conductrices offrent désormais des performances inédites en termes de conductivité et de flexibilité.

Leur mise en œuvre requiert des équipements de mélange et de dépose adaptés pour préserver la dispersion des nanoparticules. Des systèmes de caractérisation électrique en ligne permettent de vérifier les propriétés des joints réalisés. Cette technologie est clé pour le développement des wearables et des écrans flexibles.

Réglementation et sécurité des machines de collage

L’utilisation croissante des technologies de collage dans l’industrie s’accompagne d’une réglementation renforcée, tant au niveau de la sécurité des opérateurs que de la protection de l’environnement. Les fabricants de machines doivent intégrer ces contraintes dès la conception de leurs équipements.

Normes ISO pour les équipements de collage automatisés

Les équipements de collage automatisés sont soumis à des normes ISO spécifiques visant à garantir leur sécurité et leur performance. La norme ISO 10218 définit par exemple les exigences de sécurité pour les robots industriels, largement utilisés pour les applications de collage.

Ces normes imposent l’intégration de dispositifs de sécurité comme des barrières immatérielles ou des arrêts d’urgence. Elles définissent également des protocoles de validation des performances. Le respect de ces normes est essentiel pour la mise sur le marché des équipements de collage automatisés.

Systèmes d’aspiration et filtration des COV

L’utilisation d’adhésifs peut générer des émissions de composés organiques volatils (COV) potentiellement dangereux pour la santé et l’environnement. Les équipements de collage modernes intègrent des systèmes d’aspiration et de filtration performants pour limiter ces émissions.

Des hottes d’aspiration couplées à des filtres à charbon actif permettent de capter les COV à la source. Des systèmes de recyclage d’air peuvent être mis en place pour les installations importantes. Ces dispositifs sont essentiels pour garantir la conformité aux réglementations sur la qualité de l’air des lieux de travail.

Dispositifs de sécurité laser pour adhésifs UV

L’utilisation d’adhésifs UV dans l’industrie nécessite la mise en place de dispositifs de sécurité spécifiques pour protéger les opérateurs du rayonnement. Des systèmes de confinement et de détection sont généralement intégrés aux équipements de collage UV.

Des enceintes de protection équipées de filtres UV permettent d’isoler la zone de travail. Des capteurs de présence couplés à des systèmes d’arrêt d’urgence garantissent l’extinction des sources UV en cas d’ouverture accidentelle. Ces dispositifs sont essentiels pour se conformer aux normes de sécurité laser.

L’évolution constante des technologies de collage ouvre de nouvelles perspectives pour l’industrie, permettant des assemblages toujours plus performants et fiables. Cependant, leur mise en œuvre nécessite des équipements de plus en plus sophistiqués et une attention particulière aux aspects réglementaires et sécuritaires. Les fabricants de machines de collage doivent ainsi concilier innovation technologique et respect des normes pour répondre aux exigences croissantes de leurs clients industriels.

Alors que le collage s’impose comme une technologie clé dans de nombreux secteurs, quels seront les prochains défis à relever pour les équipementiers ? Comment les innovations dans les adhésifs vont-elles influencer la conception des futures machines de collage ? Ces questions restent ouvertes et promettent des développements passionnants dans les années à venir.